3D tisk přinese výrazný posun i v architektuře

Technologie 3D tisku nabízí možnost snadného generování tenkostěnných a tvarově komplikovaných konstrukcí, které ekonomicky využívají nosný materiál, omezují potřebu lidské pracovní síly a zmenšují dopady stavebního procesu na životní prostředí.

Přesvědčeni o tom jsou i vědci z Technické univerzity v Liberci (TUL), kteří v současné době řeší komplexně v rámci čtyřletého projektu 3D STAR nové možnosti ve stavebnictví právě v souvislosti s touto moderní technologií, která se již uplatňuje v řadě odvětví, zatím spíše mimo stavebnictví. „Staví se pořád skoro stejně. Tisk 3D ale v sobě skrývá skvělé možnosti,“ tvrdí profesor Jiří Suchomel z Fakulty umění a architektury TUL. Projekt liberecké univerzity získal finanční prostředky z výzvy OP VVV Předaplikační výzkum ve výši 72,698 milionu korun, z toho příspěvek EU činí 61, 794 milionu.

Cílem výzvy je podpořit výzkumné záměry v předaplikační fázi, které mají potenciál přispět ke zvýšení kvality života a k řešení velkých společenských témat. Smyslem je také efektivněji využívat výsledky výzkumu v praxi a navázat spolupráci s aplikační sférou. Snahy o praktické využití 3D tisku v oblasti stavebnictví a architektury mají již více než desetiletou historii. Průkopníkem v tomto směru byl Behrokh Khoshnevis, který v roce 2005 prezentoval na University of Southern California v Los Angeles svůj koncept nazvaný Contour Crafting. Jeho aditivní metodu, založenou na stavbě svislých konstrukcí postupným ukládáním vrstev betonu, aplikovaly v pozměněných podobách později i další subjekty. „Existují experimentální stavby, často sestavené z prefabrikátů vytištěných ve výrobní hale a následně přepravených a smontovaných na staveništi. Ve světě jsou pro tento účel užívány dostupné průmyslové roboty, respektive kinematické struktury kartézského nebo cylindrického typu, neřešící tisk vodorovných částí stavby, tedy stropních a střešních konstrukcí. My chceme navrhnout unikátní mobilní robotické zařízení, které se přemisťuje po staveništi a postupně tiskne svislé i vodorovné konstrukce,“ uvádí profesor Suchomel, který pro svůj nápad získal i další vědce z Liberce i Prahy.

Komplexní zadání řeší lidé různých profesí

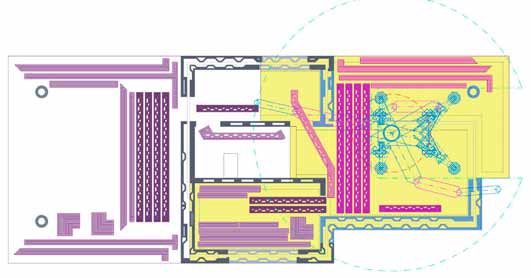

Vědci liberecké univerzity se zaměřují na komplexní vývoj 3D tiskového procesu bez nutnosti užití bednění a bez dopravy prefabrikátů na místo stavby. Zabývají se vývojem vlastního robotického zařízení (hardwarové i softwarové části) a principů navigace, umožňujících tisk aditivní metodou přímo na staveništi. Pracují také na vývoji vhodných tiskových betonových směsí, konstrukčních principů a logiky organizace tisku na stavbě. Cílem je metoda postupného tisku půdorysně rozsáhlejších vícepodlažních objektů přímo na místě, ale i možnost tisku malých budov pod provizorním zastřešením, pokud bude nutná ochrana robotu a tištěné stavby před nežádoucími klimatickými vlivy. Vzhledem ke komplexnosti zadání na něm pracují lidé různých profesí z oboru strojního, textilního a stavebního inženýrství, mechatroniky a architektury. Tento výzkumný úkol řeší společně vědecké týmy ze čtyř fakult liberecké univerzity: fakulty umění a architektury, strojní, textilní a fakulty mechatroniky, informatiky a mezioborových studií. Zapojil se i Kloknerův ústav na ČVUT Praha a Ústav teorie informace a automatizace AV ČR, v. v. i. „Budeme spolupracovat s Kloknerovým ústavem na vývoji tiskového materiálu, tedy vhodných variant betonových směsí a na experimentálním ověřování tisku stavebních konstrukcí a jejich následným testováním na pokusném zařízení ‚TestBed‘. Zatímco vývoj materiálu probíhá většinou v Praze, zařízení pro testování směsí a tvarů tištěných objektů – TestBed – včetně tiskové hlavy jsme zkonstruovali, sestavili a předběžně ověřovali v Liberci. V Praze pak na něm budou probíhat praktické experimenty s tiskem betonových konstrukcí. Pro nás je velkým přínosem, že můžeme využívat odborné kvalifikace, zkušeností a technické zázemí tohoto jedinečného pracoviště,“ říká vedoucí katedry výrobních systémů a automatizace Petr Zelený z TUL.

V Liberci vyvíjejí vlastní robotické zařízení

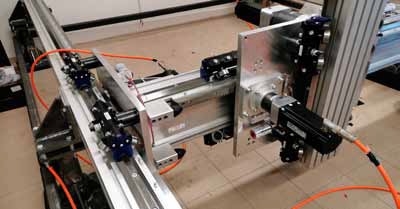

V souladu se zamýšleným výsledkem se vědecký tým fakulty mechatroniky, informatiky a mezioborových studií zaměřil na vývoj vhodné konstrukce pro nanášení betonové směsi, případně jiného materiálu, v jednotlivých vrstvách. Jedná se o robotické zařízení, které je schopné ambulantním způsobem – tedy tiskem prováděným na místě pohyblivým robotem – realizovat stavební konstrukce.

To odlišuje v Liberci vyvíjenou metodu od jiných obdobných postupů, kde jsou části budov tištěny stabilním zařízením ve vzdálené výrobně a vytištěné díly jsou následně převáženy na staveniště. „Rozhodli jsme se vyvinout vlastní zařízení, abychom měli možnost nezávisle vyvíjet TestBed bez nutnosti zásahu dalších dodavatelů. Předpokládáme, že na základě dalších připomínek technologů na úpravu zařízení vyladíme trajektorii pohybu tiskové hlavy s dávkováním materiálu a sledováním parametrů vytištěné části. Naše zařízení je navrženo robustně tak, aby vyhovělo podmínkám prašného a vlhkého prostředí. Pro TestBed jsme zvolili klasickou portálovou konstrukci stejně jako jiné projekty ve světě. Tato koncepce ale není vhodná pro ambulantní tisk, a proto vyvíjíme vlastní robotické rameno,“ říká za vědecký tým fakulty Leoš Beran.

Robotické rameno už testuje řídicí algoritmy

Liberečtí vědci již dokončili robotické rameno v měřítku 1 : 4, na kterém probíhají testy řídicích algoritmů. „Architekti požadují, aby bylo možné tisknout stěny s prakticky libovolnou půdorysnou křivostí, která se může velmi rychle měnit, včetně vzniku ostrých zlomů a přerušování tisku,“ upřesňuje docent Václav Záda z FM TUL, jeden z autorů tiskového robotu s otočným, svisle posuvným a délkově proměnným ramenem (scara) s půdorysným dosahem cca 5,6 m. Výška tisku je uvažována zhruba do 3,2 m nad základní rovinu tisku v každé pozici robotu. Robot bude vybaven samohybným podvozkem a závěsem, umožňujícím jeho přemisťování pomocí autojeřábu. Navržená konstrukce se skládá z vertikálně posuvného členu, na který navazují tři rotační členy s vertikálními osami. Na konci posledního rotačního členu je uložen posuvný člen s vertikální osou posuvu, okolo které se může natáčet i koncový efektor – tisková hlava. První posuvná osa reprezentuje hrubé nastavení výšky hlavního polohovacího zařízení, poslední posuvná osa umožňuje vytištění několika vrstev beze změny první osy. Tři vertikální rotační osy umožňují tzv. polohování celého systému v horizontální rovině. Základní výhodou této konstrukce je podle docenta Zády skutečnost, že v bodech zlomu tištěné křivky není nutné zastavovat pohyb celé konstrukce. „Na krátkou chvíli, až na několik sekund, se zastaví pouze koncový bod tiskové hlavy, která se tak stane osou otáčení posledního členu. Ostatní články kinematického řetězce horizontálního polohovacího systému tak mohou zůstat v pohybu, aniž by výrazně změnily svou kinetickou energii. Tiskovou hlavu tak lze libovolně natáčet bez ohledu na otáčení posledního článku polohovacího zařízení. Přidání třetí osy přináší v běžném provozu větší úsporu energie, což významně sníží vibrace celého systému při samotném pohybu,“ konstatuje docent Záda s tím, že singularita téměř celého pracovního prostoru poskytuje nekonečně mnoho možností, jak celý robot řídit. „Lze tedy vytvářet různorodé algoritmy řízení na základě konkrétních potřeb, aniž by došlo k narušení pohybu koncové tiskové hlavice po předepsané trajektorii. Robot se snadno vyhýbá překážkám v pracovním prostoru i svým vlastním konstrukčním omezením,“ dodává.

Robot musí komunikovat s tiskovou hlavou

Do komplexního řešení patří i vývoj navigačního systému robotického zařízení. Bylo nutné vyřešit komunikaci s řídicím systémem robotu a komunikaci s řídicím systémem tiskové hlavy v případě řešení mikropohybů v rámci stavebního prostoru. Součástí vnějšího navigačního systému je kamerový systém pro kontinuální porovnávání (verifikaci) modelu stavby a reálného výtisku a pro zajištění bezpečnosti provozu a kvality výstupního tisku. „Mimo jiné je potřeba specifikovat externí projevy směsi při tuhnutí („zrání“), přičemž aktuální stav vytištěných částí budeme sledovat vhodnými doplňkovými senzory na tiskové hlavě,“ upřesňuje Leoš Beran z fakulty mechatroniky, informatiky a mezioborových studií. Zdůrazňuje, že informace o vnější poloze tiskové hlavy k tisknutému objektu je důležitá k zajištění přesnosti tisku a zabezpečení v případě výpadku dodávky tiskového materiálu nebo chybějícího vytisknutého místa. „Jednotlivé díly musí do sebe zapadat, a proto musí být tisková hlava v pozici, ve které chceme dosáhnut přesnosti až na 1 mm. Takové přesnosti v současné době nedosahují žádné stavební stroje,“ konstatuje s tím, že na Fakultě strojní TUL už vyřešili nový typ tiskové hlavy, který musí zvládnout tisk specifického materiálu pro větší objekty. Na první generaci použili novodurové potrubí a svařované plechy, druhá generace hlavy už bude odolnější plechový svařenec. „Betonové směsi jsou hrubší a mají jiné parametry než materiály po-užívané pro 3D tisk strojových dílů. Potřebujeme, aby se tiskla větší stopa i větší objem materiálu, tedy funkční trysku o průměru zhruba 3–5 cm. Její funkčnost budou na námi vyvinutém TestBedutestovat kolegové v Kloknerově ústavu ČVUT Praha. Oni také podrobí zkouškám celé zařízení, průběh tisku i mechanické vlastnosti segmentů z různých typů betonových směsí,“ říká za strojaře Petr Zelený. Toto zařízení podle něj zvládne tisk větších segmentů budoucích staveb do rozměru zhruba 3,5 × 1,0 × 1,3 m.

Metoda 3D neomezí fantazii architektů

Architekti, kteří předloží 3D model budoucí stavby, se podle Petra Zeleného ve své fantazii nemusejí omezovat, protože softwarově se jejich model převede na jednotlivé vrstvy, jak je to v 3D tisku obvyklé: „Z těchto vrstev se vygeneruje dráha tiskové hlavy včetně množství vytlačovaného materiálu a to se nahraje do řídicího systému zařízení. Ale na rozdíl od standardního softwaru pro tiskárny, které tisknou z plastů, kdy přejíždí tisková hlava z jednoho místa do druhého po určitých sektorech, chceme, aby u tisku z betonu byla dráha plynulá v celém řezu. Pokud bude hlava tisknout jednu dráhu pořád dokola, zůstane dráha čistá, konstrukce pevná, a postupně se tak představy architektů stanou skutečností.“ Díky malé velikosti bude zařízení vyvíjené na TUL mobilní, kompaktní a snadno přepravitelné. Na staveništi se umístí do série tiskových pozic, ve kterých vytiskne vždy určitou část stavby. Může se buď samostatně, nebo pomocí jeřábu přemisťovat vodorovně i svisle. Postupný tisk teoreticky umožňuje realizaci libovolně půdorysně rozsáhlých a vysokých objektů. Na jedné stavbě bude také možno použít paralelní tisk pomocí většího počtu navzájem koordinovaných robotů. „Celé zařízení se vejde na přívěs za osobní auto, bude tedy možné je snadno přivézt na určené místo, tam ho zprovoznit a nechat tisknout,“ nastiňuje Petr Zelený s tím, že v nejbližší době budou v Kloknerově ústavu na TestBedu provádět testy tisku menších zkušebních objektů už s konkrétní hmotou. Vědci tam budou zjišťovat, jak se daná betonová směs chová a jak velký výtisk a vysoký tisk se z ní dá udělat. „To zatím můžeme jen odhadovat,“ přiznává Petr Zelený.

Standardní materiál pro 3D tisk budov je beton, vědci pracují na vývoji speciálních směsí

Beton je ve stavebnictví a architektuře prokazatelně znám bezmála 1 900 let a podle profesora Jiřího Suchomela jeho vlastnosti vyhovují stavebnictví nyní a budou vyhovovat i v budoucnu při aplikaci 3D tisku. Je totiž pevný, nehořlavý i spolehlivý a výhodná je i jeho modifikovatelnost a vysoká trvanlivost. Betonová směs pro 3D tisk budov musí mít ale specifické vlastnosti. Musí zůstat po určitou dobu transportu a tisku jednotlivých vrstev měkká, ale nesmí se rozlévat a musí přiměřeně rychle tuhnout, než se začne pokládat vrstva další. Potřebného ztuhnutí se dosáhne pomocí chemických přípravků, ovlivňuje je i teplota. I přes opatrně nastavený výkon tiskového zařízení zůstává hlavním faktorem, ovlivňujícím rychlost postupu stavby, chování tiskové směsi. Z výpočtů vyplývá, že rychlost jejího tuhnutí, tvrdnutí a nabývání požadované pevnosti rozhodujícím způsobem ovlivňuje časové nároky na realizaci stavby. Vyšší výkony tiskového zařízení, nedoprovázené vhodnými vlastnostmi tiskové směsi, pak vedou pouze k větší diskrepanci. Na vývoji optimálních speciálních směsí pracují odborníci na katedře nosných konstrukcí na FUA TUL pod vedením Vladislava Bureše.

3D tisk ušetří materiál i životní prostředí a přinese rozmanitost tvarů

Technologie 3D tisku nabízí možnost vcelku snadného generování tenkostěnných a tvarově komplikovaných konstrukcí, které ekonomicky využívají nosný materiál, omezují potřebu lidské pracovní síly a zmenšují dopady stavebního procesu na životní prostředí. Využití 3D tisku ve stavebnictví podle profesora Suchomela slibuje výrazné zlepšení v mnoha směrech. Přínos vidí hned na začátku procesu v šetrnějším přístupu k životnímu prostředí, protože odpadne doprava rozměrných prefabrikátů těžkými automobily nebo stavba, transport a následná likvidace bednění. „Výroba cementu představuje velkou zátěž pro životní prostředí a navíc nám docházejí potřebné suroviny, jako je kamenivo a štěrky. My chceme stavět lehké tenkostěnné betonové a nekonvenčně vyztužené konstrukce, které spotřebu materiálu značně sníží. Paralelně řešíme i tepelné izolace, pravděpodobně z vylévaného nebo sypaného polystyrenu. Očekávám také větší rozmanitost v architektuře. Tato technologie totiž umožňuje tisk komplikovaných tvarů a dokáže vyhovět i náročným a neobvyklým požadavkům. Objekty se budou sestavovat z jednotlivých komponentů. Můžete si to představit jako velké lego. Některé části konstrukce – zejména svislé stěny – budeme umět vytisknout v konečném umístění, vodorovné části vytiskneme na zemi a přeneseme na místo. Vše přímo na staveništi. Ale musíme se také pustit do dosud nevyřešených problémů statického návrhu tenkostěnných a nekonvenčně vyztužených konstrukcí z materiálu se silně nelineárním chováním. V návaznosti na to je nutné vyřešit i otázky legislativy. Stále totiž neexistují stavební předpisy pro tištěné konstrukce, a protože dosud není vůle schválit je jako nosné prvky budovy, musí být nosná funkce zajištěna jinými konstrukcemi. To nám zatím trochu svazuje ruce, jsme ale rozhodnuti, že na konci našeho snažení bude skvělá architektura,“ říká profesor Suchomel. Projekt v rámci OP VV předaplikačního výzkumu předpokládá návaznost na projekty OP PIK. „Náš počáteční pocit z omezení projektu pouze na předaplikační fázi řešení postupně opadl. Logika prací vede ke zjišťování řady navzájem souvisejících problémů a k hledání jejich řešení. To je občas složitý proces. Časově náročná je také administrativa spojená s nákupy materiálu a komponentů pro stavbu pokusných fyzických zařízení,“ říká Petr Zelený a vyjadřuje naději, že liberecká univerzita najde průmyslového partnera – strojní či stavební firmu –, který bude mít o tuto technologii zájem, vstoupí s ní do navazujícího projektu a společně najdou finanční zdroje pro realizaci finálního zařízení a reálný tisk domů.

Autor: Jaroslava Kočárková

Zdroj: Technický Týdeník, 7/2020

.jpg)

.png)

.jpg)