Testování EMC

Pomoc pro urychlení vývoje nových výrobků přichází z Liberce

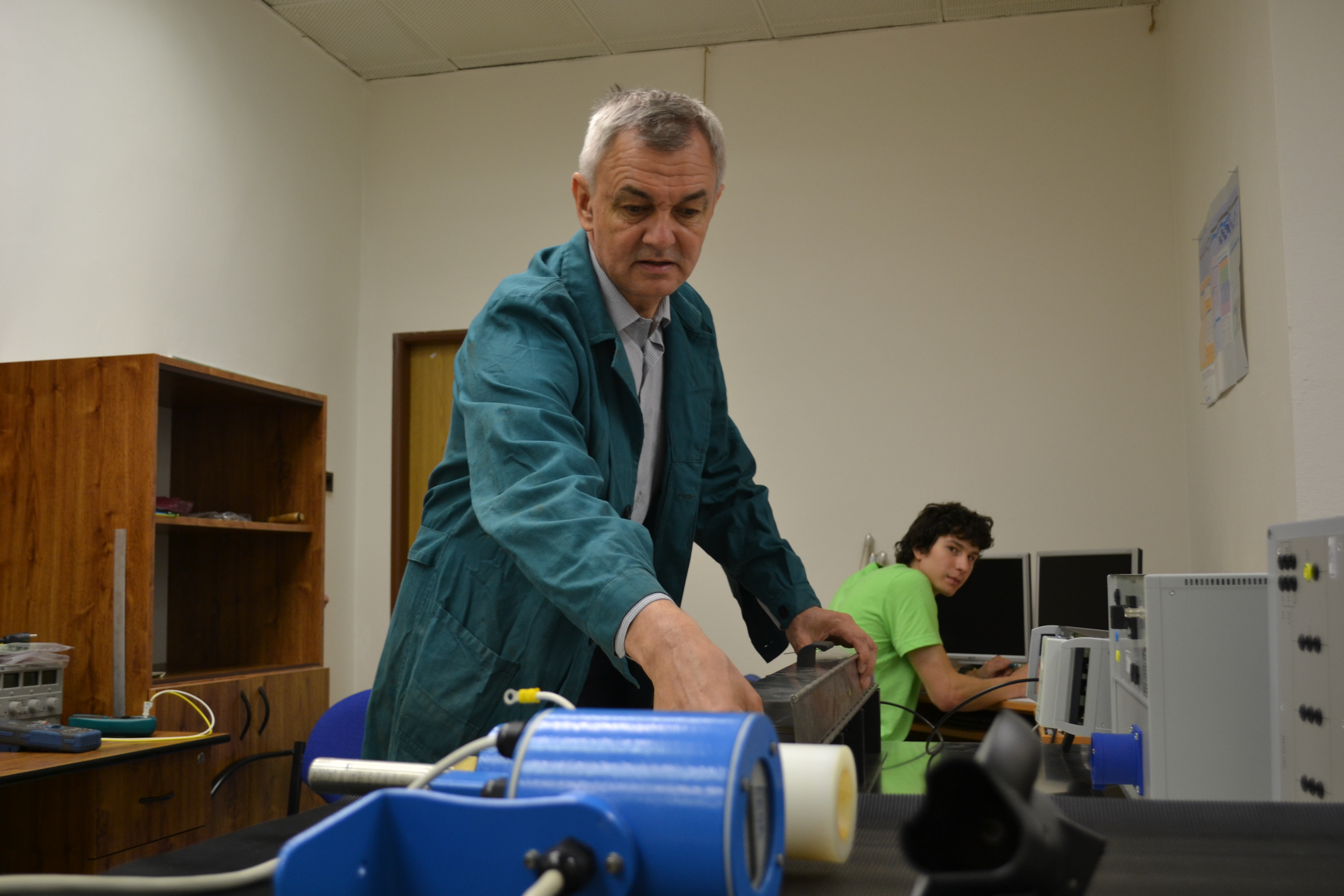

S rozvojem automatizace a elektronizace přinesla legislativa výrobcům elektroniky nové povinnosti. Pokrok totiž nepřináší jen samá pozitiva a je nutné věnovat pozornost i negativním vlivům. Jedním z nich je všudypřítomné elektromagnetické záření. Již nestačí, aby nový výrobek měl certifikát o bezpečnosti a funkčnosti, ale již řadu let by měl mít před uvedením na trh také certifikát o elektromagnetické kompatibilitě (EMC). To znamená, že v prostoru zaplněném elektromagnetickým zářením musí být výrobek vůči tomuto záření imunní a také nesmí svým zářením rušit jiné přístroje. Tato problematika se dostává i do popředí pozornosti akademické obce. Problematika EMC je totiž důležitá z pohledu ochrany spotřebitele i samotného výrobku a je potřeba s ní seznamovat i vysokoškolské studenty a vychovávat z nich odborníky pro danou oblast. „Proto Fakulta mechatroniky, informatiky a mezioborových studií Technické univerzity v Liberci (FM TUL) buduje novou vývojovou laboratoř EMC. Vybavení laboratoře hradí fakulta z rozvojových projektů a počítá s jejím využitím například ve výuce v nově připravované specializaci ‚Chytré technologie‘,“ říká proděkan FM TUL Miloš Hernych. Připomíná, že aktuální vybavení laboratoře představila fakulta začátkem června na semináři, který pořádala ve spolupráci s významným výrobcem elektronických a elektromechanických komponentů, firmou Würth Elektronik. Zúčastnilo se jej na šedesát účastníků z průmyslové praxe, certifikovaných zkušeben i studentů. „Chtěli jsme uspořádat seminář v regionu, kde jsme ho v minulosti ještě nedělali a který je průmyslově rozvinutý z hlediska počtu výrobních firem, a zejména pro velký počet subjektů s vlastním vývojem elektroniky. Uvědomujeme si totiž, že jakékoliv zařízení před samotnou sériovou výrobou prochází svými v podstatě nejdůležitějšími etapami, jako je vývoj, konstrukce, odladění, zkoušení, certifikace. Proto se snažíme svou činností podpořit také tyto předvýrobní fáze životního cyklu výrobku a poskytovat kvalitní technickou podporu a vývojové nástroje. V těchto činnostech se chceme zaměřit i na technické univerzity. Uvítali jsme ochotu a zájem TUL uspořádat seminář na své akademické půdě a podílet se na jeho organizaci. Seminář jsme koncipovali tak, aby se účastníci – zástupci EMC laboratoří, pracovníci firem i studenti – měli možnost vzájemně poznat. To se myslím povedlo,“ říká Ing. Jiří Buňata ze spolupořádající firmy Würth Elektronik. Podle vedoucího laboratoře Ing. Lubomíra Slavíka, Ph.D., z FM TUL jsou zkoušky EMC stejně nutné jako zkoušky bezpečnosti.

Proč vlastně jsou zkoušky EMC tak důležité?

Rušivé záření nám ještě leckdy znepříjemňuje život. Klasickým a stále trvajícím jevem je, když někdo startuje před vaším domem auto a vám se rozsype obraz na obrazovce starší televize. Nové výrobky by už na tyto impulsy neměly vůbec reagovat. Stejně tak by nemělo elektromagnetické záření způsobit

nesprávnou funkci mobilu, chodu pračky, holicího strojku, a zejména pak řídicích elektronik v průmyslu. Zároveň ale výrobek nesmí svým zářením rušit jiné přístroje. Zkoušky EMC prokazují funkčnost výrobku i v prostředí přehlceném elektromagnetickým zářením.

Výrobky s elektronickou řídicí jednotkou elektromagnetické záření vyzařují a zároveň jsou jím

ovlivňovány. Můžete tento jev blíže vysvětlit?

Každá elektronická jednotka vyzařuje a zároveň je zářením ovlivňována. Je napájena určitým napětím, a čím menší je napájecí napětí, tím se zhoršuje poměr signál-šum, a zhoršuje se odolnost zařízení na vliv rušivých vnějších elektromagnetických vlivů. Každé takové zařízení obsahuje také procesor, který

pracuje na čím dál vyšších frekvencích a vyzařuje elektromagnetické záření. Čili zařízení vyzařuje vlastí záření a zároveň je málo odolné na působení jiných vnějších záření. Nutno podotknout, že dnes je elektronika takřka v každém zařízení, například i v kartáčku na zuby.

Takže s těmito vlivy se musí počítat už při vývoji nového výrobku a nový výrobek musí být z tohoto hlediska prověřen?

Když dnes konstruktér něco vyvíjí, musí dávat pozor na bezpečnost a na funkčnost, ale třetí důležitý aspekt je právě toto rušení. Před tím, než jde výrobek do výroby, musí projít testy EMC. Ty zajišťují akreditované zkušebny. Jsou dobře zařízené, ale je jich zatím poměrně málo a jsou přetížené, takže se na zkoušky čeká relativně dlouho. To vývoj nových výrobků zdržuje. Naše nová vývojová zkušebna EMC může vývojovým týmům ušetřit čas.

Budete dělat EMC testy. Chcete konkurovat akreditovaným zkušebnám?

Vlastní vývojovou zkušebnu EMC jsme otevřeli zejména v rámci výuky a spolupráce s univerzitním výzkumným centrem – Ústavem pro nanomateriály, pokročilé technologie a inovace, ale také v rámci spolupráce s průmyslovými partnery. Postupně budeme mít vybavení stejné jako akreditované zkušebny, ale certifikát nemáme a ani o něj nebudeme žádat, protože to vyžaduje rozsáhlou administrativu a další náklady. Smyslem je nabídnout partnerům z průmyslu vývojové zkoušky. Vývojářům se, myslím, bude hodit, když vyzkoušejí výrobek dříve, než půjde do akreditované zkušebny. Nebudou muset tak dlouho čekat a ceny tady budou také samozřejmě mírnější. Těchto zkoušek se zúčastní i studenti naší fakulty, zejména nově připravované studijní specializace „Chytré technologie“. Budou tak v přímém kontaktu s průmyslem, uvidí, jak zkoušky v praxi vypadají, a naučí se je provádět in natura. To výuku podstatně přiblíží praxi.

Pro studenty bude jistě takový styk s praxí užitečný. Proč si ale myslíte, že ji budou chtít využívat i průmysloví vývojáři?

Jeden z nejhorších momentů při vývoji je, když konstruktérovi finální prototyp na stole krásně „chodí“, ale neprojde zkouškou EMC. Pak následuje dlouhá etapa, kdy se konstruktér snaží upravit design tak, aby zkouškám vyhověl – postupně umisťuje do konstrukce různé filtry a ochranné prvky, což může výslednou konstrukci zcela změnit. Proto je důležité zohlednit požadavky EMC již během vývoje, průběžně testovat jednotlivé podcelky (například spínané zdroje) a výsledkem je pak optimalizovaný design, který testům vyhoví. Tím se ušetří mnoho času, potažmo nákladů na vývoj. Po testech během vývoje je velká poptávka, ale čekací doba je dost dlouhá. My máme stejné vybavení jako profesionálové, můžeme proto předpokládat, že když u nás dopadnou zkoušky dobře, projde výrobek i v akreditované zkušebně. Koneckonců, už jsme pro jednu soukromou firmu k její plné spokojenosti testovali první výrobek – elektromagnetický průtokoměr.

V čem ty zkoušky spočívají a co se při nich testuje?

Je několik základních typů zkoušek: zkouší se rušení po výkonové síti 230 V (výkonové pulsy „surge“, skupiny krátkých pulsů „burst“ do 5,5 kV) a testuje se odolnost výrobků na pokles nebo výpadek výkonové sítě. Provádí se také test elektrostatiky (ESD do 16 kV), kdy se zkouší výrobek z hlediska odolnosti proti elektrostatické energii. Důležité jsou také testy přívodů k čidlům (kapacitní lišta) a testy datových linek. Na všechny tyto testy je naše laboratoř vybavena.

Budete vybavení laboratoře ještě rozšiřovat?

Zatím se zaměřujeme na rušení po vodičích, které vedou do přístroje. V příštím roce vybavíme laboratoř zařízením pro zajištění elektromagnetické interference (EMI) a elektromagnetické susceptibility – odolnosti (EMS). To znamená, že budeme zjišťovat, jak výrobek zamořuje prostor elektromagnetickými vlnami a naopak, jak je odolný proti jejich působení. Zadali jsme už výběrové řízení na nákup speciálního EMI přijímače, tedy speciálního spektrálního analyzátoru (do 7 GHz), určeného pro měření EMI, dále pak výkonového vysokofrekvenčního generátoru a oddělovacích sítí pro třífázové zátěže. Plánujeme také nákup elektromagneticky stíněné komory. Ta odstíní veškeré okolní rušení a na výrobek je pak možné působit přesně definovaným signálem a zjistit tak přesně jeho odolnost (EMS) a také intenzitu i frekvenci záření, které výrobek vyzařuje (EMI). Nepořídíme si drahou velkou elektromagneticky stíněnou komoru, ale menší, tzv. GTEM komoru. V ní lze testovat výrobky o maximálním rozměru 40 × 40 × 30 cm, což je prostor dostačující pro většinu elektronických výrobků. Lze říci, že budeme profesionálně vybaveni. V případě zájmu průmyslových firem budeme v budoucnu usilovat i o velkou standardní odstíněnou komoru.

Co budete testovat?

Testovat budeme navrhované elektronické výrobky již v průběhu vývoje a pomůžeme, například ve spolupráci s firmou Würth Elektronik, odstranit případné nedostatky. Takže do certifikované zkušebny půjde výrobek, který nic v okolí neruší a je odolný vůči rušivým jevům z okolí, a proto má téměř stoprocentní jistotu, že uspěje i v certifikované zkušebně a nebude se muset přetvářet.

Autor: Jaroslava Kočárková

Zdroj: Technický Týdeník, 13/2019

.jpg)

.png)

.jpg)